À l’intérieur de l’usine : nous avons visité la nouvelle usine d’assemblage de moteurs électriques de Yamaha en France – DirectIndustry e-Magazine

DirectIndustry a eu l’occasion d’assister à l’inauguration puis de visiter la nouvelle usine d’assemblage de moteurs de vélos électriques du groupe Yamaha Motor en France (anciennement MBK Industries). Cette usine, la seule en Europe, est une copie conforme des usines japonaises de Yamaha Motor.

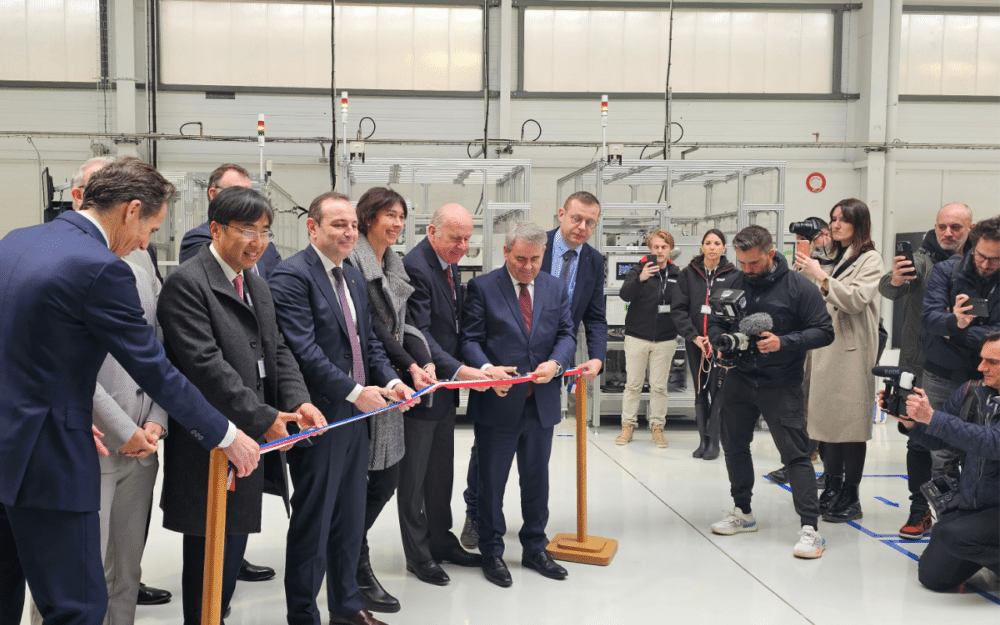

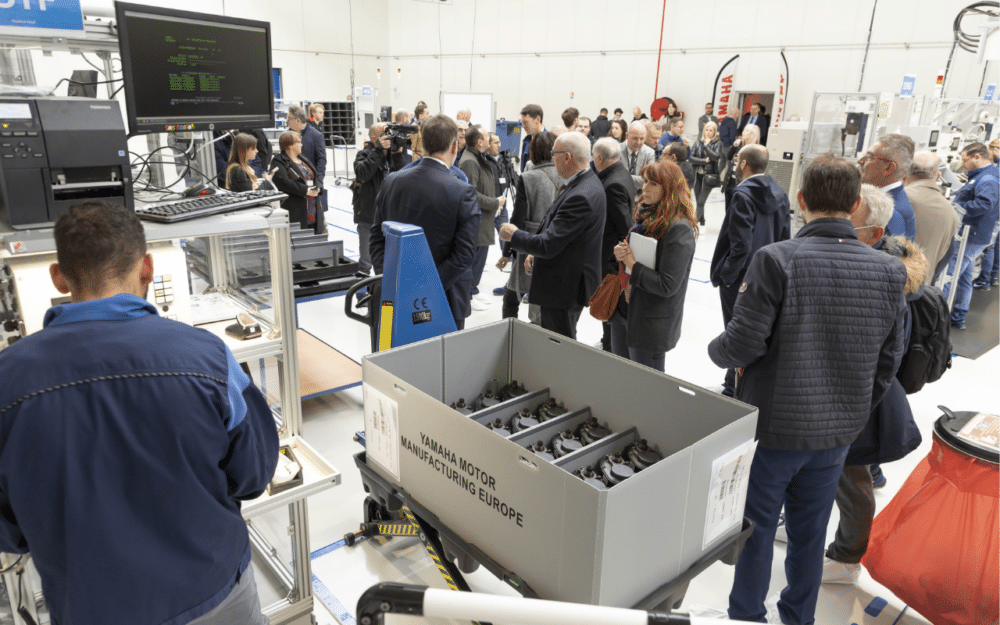

Des élus locaux, des hauts dirigeants et des managers directement du siège de Yamaha Motor au Japon se sont réunis la semaine dernière à Saint-Quentin dans les Hauts de France, à 2 heures de route de Paris, pour inaugurer la nouvelle usine d’assemblage de moteurs de vélos électriques du nouveau Groupe Yamaha Motor Manufacturing Europe.

La production a démarré il y a quelques semaines seulement pour produire environ 400 moteurs électriques par jour pour les fabricants de vélos électriques. DirectIndustry a eu l’occasion d’assister à cette inauguration et d’en apprendre davantage sur le modèle industriel choisi sur place, les techniques de production impliquées et l’avenir envisagé pour le site.

Yamaha et les vélos électriques

Yamaha se spécialise dans la fabrication de motos allant de 125 à 700 centimètres cubes et de scooters allant de 125 à 300 centimètres cubes. En 2023, l’entreprise a produit 82 000 motos et scooters.

Yamaha a également été le pionnier du premier vélo à assistance électrique produit en série il y a plus de trente ans. Depuis, le groupe approvisionne les fabricants de vélos en Europe, devenu le premier marché mondial, en kits comprenant moteurs, batteries, écrans d’affichage et chargeurs dédiés.

En 2013, Yamaha a lancé sa gamme de moteurs électriques pour vélos, la série PW. Selon Clément Villet, du comité exécutif de Yamaha, le groupe a produit plus de huit millions de moteurs dans le monde.

De Motobcane à Yamaha Motor Manufacturing Europe

La société Motobcane a été créée en 1923 à Paris. L’entreprise s’installe à Saint-Quentin en 1951. En 1984, l’entreprise change de nom pour MBK Industries, et en 1986, le groupe Yamaha en devient le principal actionnaire, puis l’unique actionnaire au début des années 2000. En janvier de cette année, la société MBK a changé son nom pour devenir Yamaha Motor Manufacturing Europe, entièrement intégrée à Yamaha Motor Europe. Le chiffre d’affaires en 2023 était de 418 millions d’euros. 639 personnes sont employées en permanence sur le site de Saint-Quentin.

Depuis, l’entreprise a commencé le déploiement des vélos électriques Yamaha sur une nouvelle chaîne de montage. 15 000 vélos ont été préparés et livrés au client final. En mars dernier, le groupe a inauguré une nouvelle chaîne d’assemblage de moteurs de vélos électriques à Saint-Quentin. C’est ici que sera assemblé le moteur Yamaha PWS2.

Il s’agit de la seule usine Yamaha d’assemblage de moteurs de vélos électriques en Europe et la deuxième au monde après le Japon. L’objectif est de produire 400 moteurs par jour pour les fabricants de vélos électriques.

Selon Patrice Maciejewski, président de Yamaha Motor Manufacturing Europe,

« 45 000 moteurs seront fabriqués cette année et nous espérons atteindre notre pleine capacité de 300 000 moteurs au cours des trois prochaines années. »

Le marché du vélo électrique

Ce projet de production de moteurs électriques représente un investissement de 4 millions d’euros pour le groupe Yamaha. Le siège japonais du groupe a décidé de confier cette activité à Yamaha Motor Europe car l’Europe est devenue le premier marché mondial du vélo à assistance électrique. Elle représente les trois quarts de la demande mondiale actuelle.

80 % des vélos vendus en Europe sont désormais assemblés sur le territoire européen. Vingt millions de vélos y sont vendus chaque année, parmi lesquels la part des vélos électriques ne cesse de croître. Il représente plus d’un quart des ventes en 2022, soit environ cinq millions d’unités. Clément Villet prédit :

« Ce ratio va continuer à augmenter, suggérant que la part des vélos à assistance électrique devrait atteindre 50 % du marché total d’ici 2030. »

Pour Patrice, le choix de produire ces moteurs en France, au plus près de la demande, présente plusieurs avantages :

« Notamment une chaîne logistique raccourcie et donc plus vertueuse. Nous pouvons utiliser nos capacités de fabrication Yamaha comme un avantage concurrentiel et durable pour répondre à la demande de nos clients en produits neutres en carbone, rapidement disponibles et fabriqués en Europe. Cela nous permet d’être beaucoup plus réactifs aux changements de la demande du marché.

L’un des principaux clients de Yamaha Motor, fabricant de vélos électriques Groupe Accellétait présent à l’inauguration de l’usine.

Pour Monsieur. Tjeerd Jegen, PDG,

« La production est localisée ici en France et les unités d’entraînement qui seront assemblées ici sont utilisées dans les marques les plus importantes de notre entreprise, Haibike et Winora, toutes deux produites et assemblées en Allemagne, puis Batavus en Hollande. Et pour notre groupe Accell, il est très important de voir nos fournisseurs localiser leur production en Europe car cela apporte plus de résilience à notre chaîne d’approvisionnement et contribue également à atteindre nos objectifs ESG. Et cela nous aide également à mieux servir nos clients et à commercialiser nos produits beaucoup plus rapidement sur les marchés où nous opérons.

L’atelier e-drive

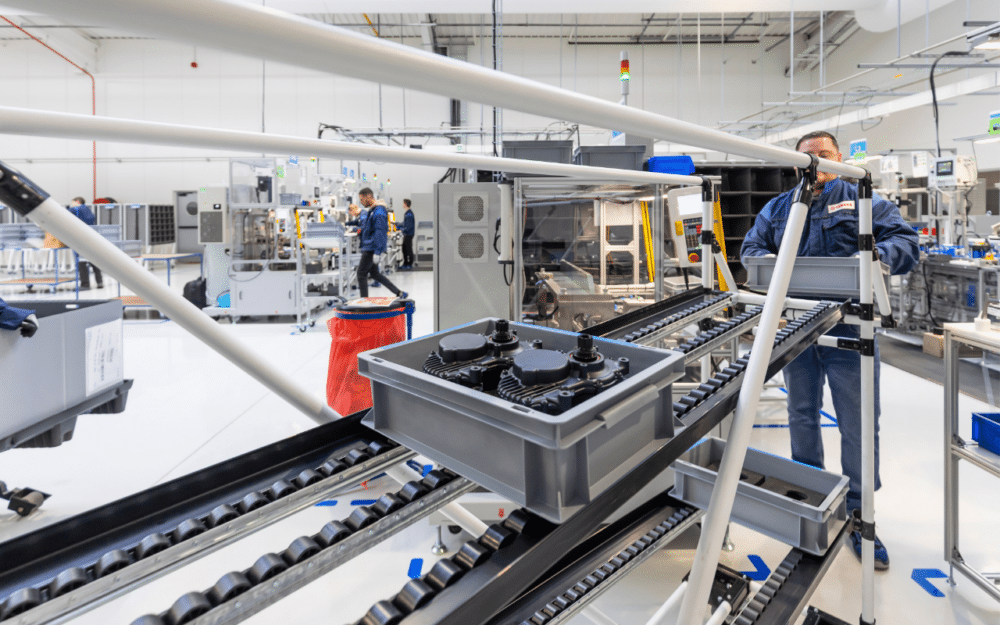

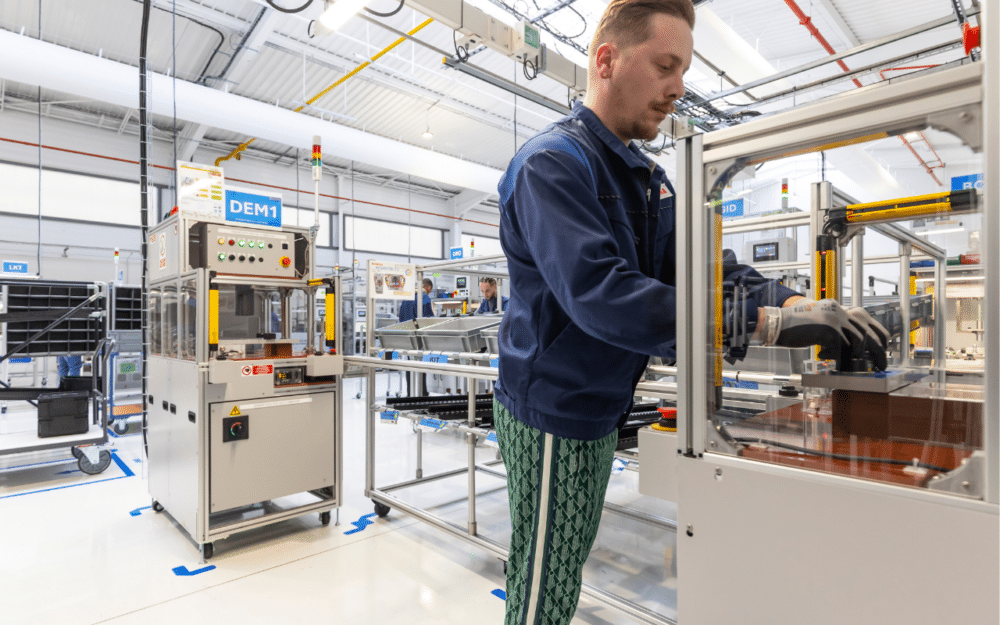

Nous avons eu l’occasion de visiter la chaîne de montage appelée e-drive. Dans cette salle antistatique, également appelée salle blanche, nous devions porter des chaussures antistatiques.

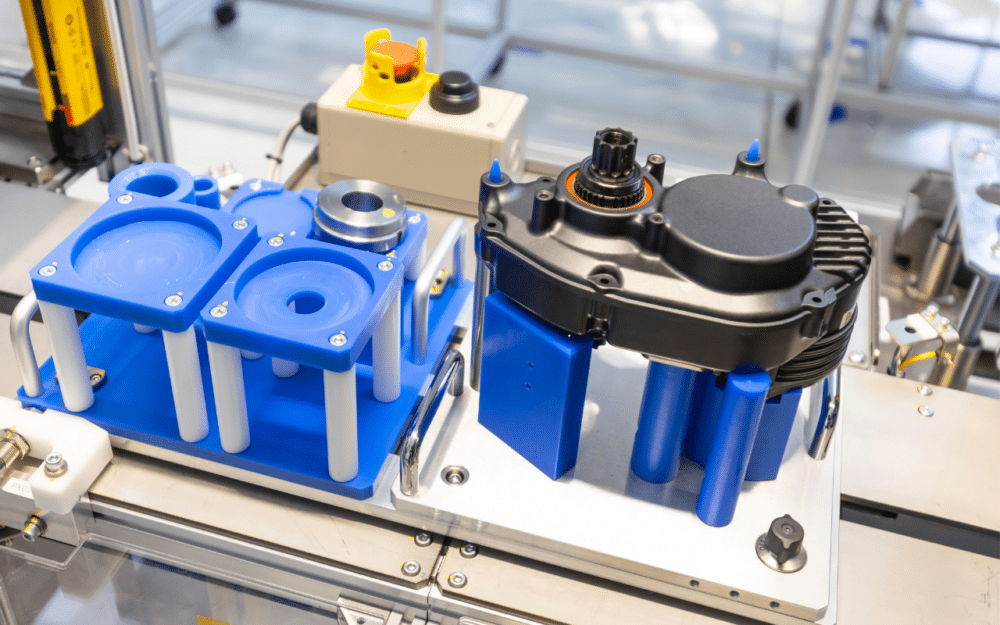

Actuellement, une vingtaine de personnes y travaillent en une seule équipe, assemblant 400 moteurs chaque jour. Chaque moteur contient une soixantaine de pièces. Le poids total du moteur est de 2 850 kg. Il a une puissance de 250 watts avec un couple de 75 Newton mètres.

La ligne est divisée en trois parties : une partie préparation/logistique, une partie assemblage et une partie tests.

Les deux premières parties sont principalement manuelles, comme l’explique Fortunato Campisano, du comité de direction de Yamaha Motor :

« Dans la partie préparation, il y a des presses pour le montage des composants, mais pour les faire fonctionner, des actions manuelles sont nécessaires. Nous plaçons les composants et les assemblons. Ensuite, nous assemblons les différentes parties du moteur sur la ligne. Le moteur est assemblé étape par étape par les opérateurs. Il y a sept phases d’assemblage. Ce sont des opérations très minutieuses. Par exemple, nous avons ici un faisceau électrique qui doit être connecté à la partie intelligente du moteur. Tous ces petits câbles doivent être enfilés à la main par les opérateurs. C’est une opération qui ne peut pas être automatisée aujourd’hui.

Les opérateurs manipulent des outils de serrage et des tournevis. Il n’existe pas de systèmes intelligents comme la RA (Réalité Augmentée), par exemple, pour assister l’opérateur. Cependant, lorsque l’opérateur prélève un morceau dans un bac, le passage de la main dans le bac déclenche un capteur qui enregistre automatiquement l’action dans le système et l’historique.

Les tâches sont principalement manuelles, mais il existe encore quelques tâches automatisées. Parmi les tâches automatisées figure l’application de silicone entre les deux parties du moteur. De même, une caméra mesure et contrôle l’application de silicone et la quantité de graisse appliquée sur les engrenages.

A chaque étape, l’opérateur doit s’assurer de la qualité.

Une fois le moteur assemblé, il passe par deux phases de contrôle avant d’être expédié au client. Il existe tout d’abord un contrôle automatique du scellage sur un banc spécifique. L’idée est de plonger le moteur dans un bain. Suite à ce premier contrôle, le moteur passe à un banc d’inspection où il subit des tests plus rigoureux.

« Nous revérifions ce qui a été assemblé, envoyons des signaux, effectuons des tests d’inclinaison, simulons l’utilisation du moteur sur route, sur différents terrains, etc. Et nous vérifions si tous les angles correspondent à la programmation du logiciel.

La ligne est modulaire et peut accueillir l’assemblage d’autres types de moteurs, comme l’explique Herv Daty, chef d’atelier :

« Il suffit de changer les palettes sur les assemblages. Le changement de série peut se faire très rapidement.

Copié du Japon

Jusqu’à présent, ces mêmes moteurs étaient fabriqués en Japon. Mais la particularité de l’usine française est d’être une copie conforme des usines japonaises, souligne Fortunato :

« Nous avons reproduit la méthodologie japonaise. Nous avons fait un copier-coller du procédé qui existait au Japon. Des ingénieurs du Japon sont venus l’installer. Chaque opérateur a été formé à son poste selon les méthodes de production japonaises par une direction formée au Japon, ainsi qu’avec du personnel japonais sur place.

L’équipement, tout comme le banc d’inspection, est de marque japonaise. On a ainsi pu apercevoir des moteurs Yaskawa. Les pièces primaires proviennent également du Japon.

Pour Herv Daty, Responsable d’atelier :

« Toutes les évolutions, modifications et améliorations du produit sont transférées du Japon et révisées ici. Nous devons toujours être conformes et similaires à ce qui est fabriqué aujourd’hui au Japon.

«Younjun Soubi»

Les équipes françaises ont tenu à rechercher des impératifs de sécurité et de qualité comme le prône le Japon. Pour Herv Daty, c’est d’abord la sécurité, puis la qualité et après la productivité. Et cette méthodologie a un nom au Japon, le Younjun Soubi :

« C’est une mentalité de travail où les opérateurs sont mis en avant. Ce sont eux qui s’impliqueront pour atteindre les objectifs de l’atelier, notamment la sécurité et la qualité. Le matin avant le démarrage de la production, les équipes vérifient si les dispositifs de sécurité fonctionnent correctement, si les opérateurs disposent tous de leurs outils pour travailler et si tous les équipements sont correctement mis en place. La sécurité n’est pas la même dans toutes les entreprises. Nous avons grandement renforcé la signalétique dans l’atelier, la sécurité. Les opérateurs, faisant partie de Younjun Soubi, ont des choses à faire, à tester et des arrêts d’urgence à tester chaque matin à tour de rôle. Ils doivent vérifier que leur machine fonctionne normalement, le contrôle de sécurité et le contrôle du processus. Ils vérifieront différents points de la gamme et le bon fonctionnement de leur assemblage pour atteindre 100% de qualité dans leur process.

Ce n’est qu’une fois tous ces tests terminés que le supérieur hiérarchique peut donner le feu vert pour démarrer la production.

Une attention particulière est portée à la santé de chaque opérateur, notamment parce que la nouvelle ligne est conçue pour le travail posté. Si les opérateurs ne se sentent pas bien, nous pouvons par exemple les transférer vers un autre poste moins exigeant, explique Herv Daty :

« Nous développons un maximum de polyvalence chez les opérateurs pour éviter trop de fatigue dans la journée. Ainsi toutes les deux heures ou toutes les demi-journées, nous changeons de position. Nous avons des postes plus compliqués et physiquement exigeants que d’autres, nous les formons donc pour tous les postes et nous pouvons les déplacer de temps en temps vers des postes plus calmes et moins tendus. Cela fait également partie du Younjun Soubi.

Empreinte carbone

Yamaha Motor souhaite jouer un rôle actif dans la transition vers une économie plus durable afin d’atteindre une production neutre en carbone d’ici 2035 et de respecter l’Accord de Paris.

Olivier Prevost, l’actuel PDG de Yamaha Motor Europe qui a succédé à Eric de Seynes, a déclaré :

«Nous nous engageons à réduire notre empreinte environnementale en adoptant des pratiques de production locales plus respectueuses de l’environnement et en favorisant l’innovation en matière de durabilité.»

L’entreprise prévoit d’installer d’ici un an une centrale solaire photovoltaïque sur le site de Saint-Quentin. Cette centrale générera 10 % des besoins électriques du site.

De plus, le site prévoit de doubler les équipes et de passer à un horaire de 2/8.